Koje se metode obrade i oprema koriste u grubim, polu-fining i završnim fazama lokomotivnog bregastog osovine? Kako ove metode i oprema osiguravaju točnost obrade i kvalitetu površine?

U fazi grube Korbor uglavnom koristi dva procesa: okretanje i mljevenje. Okretanje je pogodno za početno oblikovanje tijela bregastog vratila. Kroz veliki CNC tokarilica, prazno se obrađuje s brzim rotirajućim alatom za obradu vanjskog kruga, krajnjeg lica i preliminarnog utora. Mljevenje se uglavnom koristi za uklanjanje velike količine materijala kako bi se stvorila osnovna kontura kamere. Ovaj postupak obično koristi stroj za mljevenje višestruke veze, koji može učinkovito i precizno ukloniti materijale prema unaprijed postavljenom trodimenzionalnom modelu.

Kako bi osigurao točnost i učinkovitost faze grube, Korbor je odabrao vodeći svjetski CNC strojni centar. Ove opreme opremljene su visokim preciznim vretenama i sustavima visoke krigičnosti, koji učinkovito smanjuju vibracije i osiguravaju stabilnost i točnost obrade. Istodobno, kroz integrirano programiranje softvera CAM, postiže se optimizacija puta obrade, smanjuje se nepotrebno uklanjanje materijala, a učinkovitost obrade i iskorištavanje materijala se poboljšavaju. Pored toga, strogi mehanizmi upravljanja alatom i praćenja habanje osiguravaju da su alati uvijek u najboljem stanju tijekom procesa obrade, što dodatno osigurava točnost obrade.

Ulazeći u pozornicu, Korbor prihvaća sofisticirane procese okretanja i mljevenja. Okretanje u ovoj fazi uglavnom se koristi za daljnje ispravljanje veličine i oblika bregastog vratila kako bi se učinilo blizu konačnih zahtjeva za dizajnom. Grinding se usredotočuje na poboljšanje kvalitete površine i dimenzionalne točnosti, posebno za fino rezbarenje CAM profila, koristeći visoko precizno brusilicu i kotač za mljevenje dijamanta za mikro-uklanjanje kako bi se postigla točnost obrade na razini mikrona.

Korborova polu-fining oprema je sve najviše razine u industriji, kao što je CNC CAM brusilica sa sustavom upravljanja zatvorenom petljom, koji može nadzirati i nadoknaditi pogreške u obradi u stvarnom vremenu kako bi se osiguralo da svako brušenje može ispuniti izuzetno visoke precizne zahtjeve. Osim toga, kako bi zadovoljio potrebe za obradom bregavica različitih materijala i tvrdoće, Korbor je opremljen mljevenim kotačima različitih veličina i tvrdoća čestica, u kombinaciji s naprednim tehnologijom oblikovanja kotača, što učinkovito izbjegava utjecaj trošenja kotača na preciznosti na preciznoj preciznosti. U poluvremenoj fazi Korbor je također uveo mrežne sustave za otkrivanje, kao što su laserski mjerni instrumenti, za mjerenje bregastog vratila u obradi u stvarnom vremenu, prilagođavanje parametara obrade u vremenu i osigurati da je svaki postupak točan i ispravan.

Završna faza ključna je veza u proizvodnji bregara. Korbor koristi tehnologiju brušenja i poliranja superfina kako bi postigao kvalitetu površine poput zrcala i izuzetno visoku točnost oblika. Superfine mljevenje koristi super -abrazive i izuzetno male brzine dovoda kako bi se dodatno pročistili hrapavost površine, dok poliranje uklanja sitne površinske nedostatke kemijskim ili mehaničkim sredstvima za poboljšanje površinske završne obrade.

Kako bi postigao ovaj cilj, Korbor je uveo napredne strojeve za brušenje superfina i opremu za poliranje, koji ne samo da imaju izuzetno visoku točnost obrade, već također može fleksibilno prilagoditi parametre procesa prema svojstvima materijala i zahtjevima za obradu. Osobito u procesu poliranja, Korbor koristi automatiziranu liniju za poliranje, u kombinaciji s inteligentnim upravljačkim sustavom, kako bi postigla ujednačenost i dosljednost u procesu poliranja, uvelike poboljšavajući učinkovitost proizvodnje i kvalitetu proizvoda. Osim toga, Korbor također obraća pažnju na kontrolu okoliša, kao što je okruženje stalne temperature i vlage, što smanjuje utjecaj temperaturnih promjena na točnost obrade i osigurava da se u bilo kojim uvjetima može proizvesti visokokvalitetna bregana osovina.

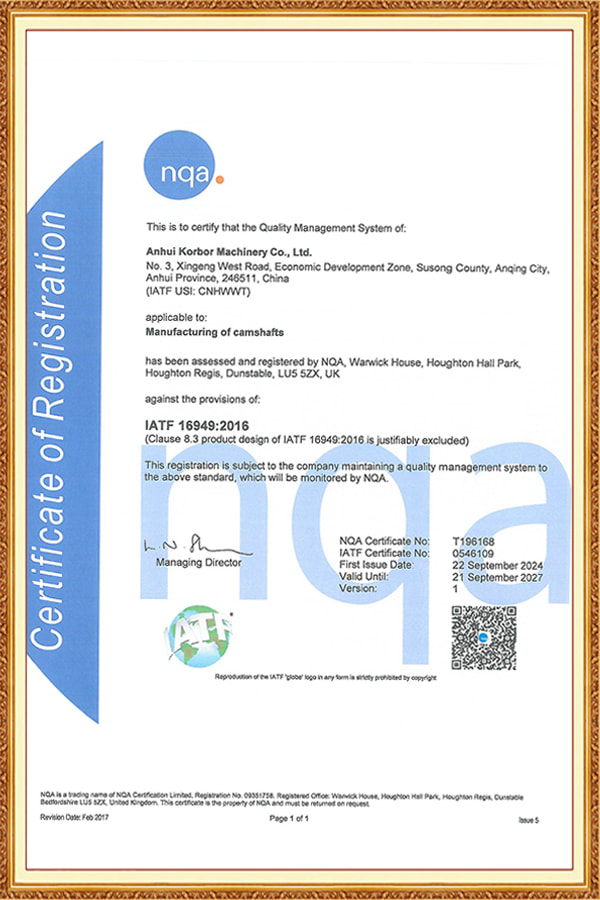

Kroz cijeli postupak obrade, Korborove tehničke prednosti ne odražavaju se samo na napredne metode i opremu obrade, već i u strogoj kontroli kvalitete i kulture kontinuiranog poboljšanja. Slijedeći standard IATF16949: 2016 Standard za upravljanje kvalitetom, Korbor implementira višeslojnu i sveobuhvatnu kontrolu kvalitete u svakoj vezi od inspekcije sirovina do gotovog testiranja proizvoda. Učinkovita proizvodna linija i strogi sustav upravljanja kvalitetom osigurava masovno proizvedeno Tržište motocikala Tajvan i Italija imaju konzistentnu visoku kvalitetu. Osim toga, Korbor također ima istraživački i razvojni tim koji se sastoji od viših inženjera i tehničara, neprestano istražujući primjenu novih tehnologija i novih materijala, te vodeći razvoj industrije s tehnološkim inovacijama.